De nombreuses personnes ne savent peut-être pas comment utiliser la machine de placement, n'expliquent pas le principe de la machine de placement et son fonctionnement en toute sécurité. XLIN Industry est profondément impliquée dans l'industrie des machines de placement depuis 15 ans. Aujourd'hui, je vais partager avec vous le principe de fonctionnement et le processus de fonctionnement sûr de la machine de placement.

Machine de placement : également connue sous le nom de « machine de montage » et « système de montage en surface », dans la ligne de production, elle est configurée après la machine de distribution ou la machine de sérigraphie, et le système de montage en surface est monté en déplaçant la tête de montage. Un appareil qui place avec précision les composants sur les plots PCB. La machine de placement est une combinaison de technologie de commande de machine, d'électricité, de lumière et d'ordinateur. Grâce à l'aspiration, au déplacement, au positionnement, au placement et à d'autres fonctions, les composants SMC/SMD peuvent être fixés rapidement et précisément à la position désignée du PCB sans endommager les composants et le circuit imprimé.

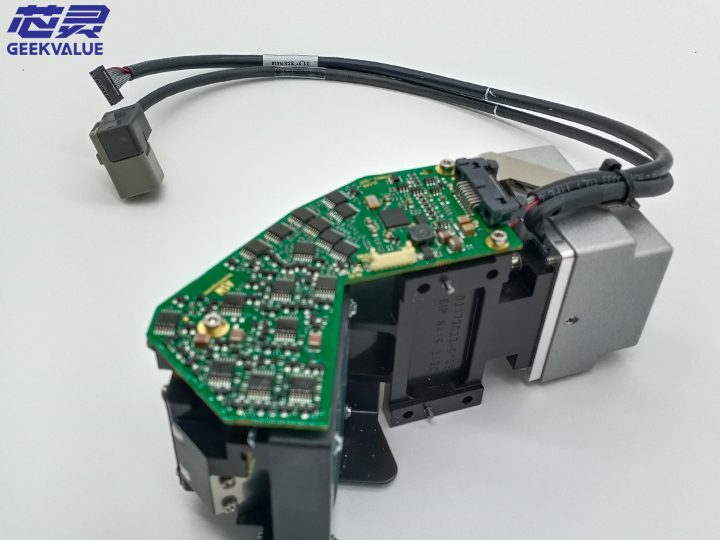

Il existe trois méthodes de centrage pour le montage des composants sur la machine de placement : le centrage mécanique, le centrage laser et le centrage visuel. La machine de placement se compose d'un cadre, d'un mécanisme de mouvement xy (vis à billes, guide linéaire, moteur d'entraînement), d'une tête de placement, d'un alimentateur de composants, d'un mécanisme de transport de PCB, d'un dispositif de détection d'alignement de dispositif et d'un système de contrôle informatique. Le mouvement de l'ensemble de la machine est principalement réalisé par le mécanisme de mouvement xy, la puissance est transmise par la vis à billes et le mouvement directionnel est réalisé par le rail de guidage linéaire roulant. Cette forme de transmission présente non seulement une faible résistance au mouvement, une structure compacte, mais également une efficacité de transmission élevée.

1. Il existe deux types de machines de placement : manuelles et entièrement automatiques.

2. Principe : Le chargeur de composants de type arc et le substrat (PCB) sont fixes, et la tête de placement (installée avec plusieurs buses d'aspiration sous vide) se déplace d'avant en arrière entre le chargeur et le substrat pour retirer les composants du chargeur. Ajustez la position et la direction, puis collez-le sur le substrat.

3. Parce que la tête de patch est installée sur la poutre mobile à coordonnées X/Y du type arc, elle est donc nommée.

4. La méthode de réglage de la position et de la direction des composants du support de type arc : 1), ajustez la position par centrage mécanique et ajustez la direction en tournant la buse d'aspiration. La précision que cette méthode peut atteindre est limitée et les modèles ultérieurs ne sont plus utilisés.

5. Reconnaissance laser, position de réglage du système de coordonnées X/Y, direction de réglage de la rotation de la buse d'aspiration, cette méthode peut réaliser l'identification pendant le vol, mais elle ne peut pas être utilisée pour le composant d'affichage de la grille à billes BGA.

6. Reconnaissance de la caméra, position de réglage du système de coordonnées X/Y, direction de réglage de la rotation de la buse d'aspiration, généralement la caméra est fixe et la tête de placement vole à travers la caméra pour la reconnaissance d'image, ce qui prend un peu plus de temps que la reconnaissance laser, mais elle peut reconnaître n'importe quel composant, et il existe également des implémentations. Le système de reconnaissance par caméra pour la reconnaissance en vol présente d'autres sacrifices en termes de structure mécanique.

7. Sous cette forme, en raison de la longue distance de déplacement de la tête de patch d'avant en arrière, la vitesse est limitée.

8. Généralement, plusieurs buses d'aspiration sous vide sont utilisées pour ramasser les matériaux en même temps (jusqu'à dix) et un système à double faisceau est utilisé pour augmenter la vitesse, c'est-à-dire que la tête de placement sur un faisceau ramasse les matériaux, tandis que la tête de placement sur l'autre poutre colle. Le placement des composants est presque deux fois plus rapide qu'un système à poutre unique.

9. Cependant, dans les applications pratiques, il est difficile d'atteindre la condition de prise de matériaux en même temps, et différents types de composants doivent être remplacés par différentes buses d'aspiration sous vide, et il y a un délai dans le changement des buses d'aspiration.

10. Le chargeur de composants de type tourelle est placé sur un chariot de matériau mobile à coordonnée unique, le substrat (PCB) est placé sur une table de travail qui se déplace dans un système de coordonnées X/Y et la tête de placement est installée sur une tourelle. Lors du travail, le matériau La voiture déplace le chargeur de composants vers la position de ramassage, la buse d'aspiration sous vide sur la tête de patch ramasse les composants en position de ramassage et tourne vers la position de ramassage à travers la tourelle (180 degrés par rapport à la position de prise en charge). Ajustez la position et la direction des composants et placez les composants sur le substrat.

11. Méthode de réglage de la position et de la direction des composants : reconnaissance de la caméra, réglage de la position du système de coordonnées X/Y, direction de réglage de l'auto-rotation de la buse d'aspiration, caméra fixe, tête de placement survolant la caméra pour la reconnaissance d'images.

De plus, la machine de placement marque les pièces importantes telles que les arbres de montage, les lentilles mobiles/stationnaires, les porte-buses et les alimentateurs. La vision industrielle peut calculer automatiquement les coordonnées de ces systèmes de centres de marquage, établir la relation de conversion entre le système de coordonnées de la machine de placement et le système de coordonnées du PCB et des composants montés, et calculer les coordonnées précises de la machine de placement. La tête de placement saisit la buse d'aspiration et aspire les composants jusqu'à la position correspondante en fonction du type d'emballage, du numéro de composant et d'autres paramètres des composants de placement importés ; la lentille statique détecte, reconnaît et centre les composants d'aspiration selon le programme de traitement visuel ; et passe à travers la tête de montage une fois terminé. Montez les composants sur le PCB à des positions prédéterminées. Une série d'actions telles que l'identification des composants, l'alignement, la détection et l'installation sont toutes automatiquement complétées par le système de contrôle une fois que l'ordinateur industriel a obtenu les données pertinentes conformément aux instructions correspondantes.

La machine de placement est un dispositif utilisé pour le placement de composants à grande vitesse et de haute précision. Il s'agit de l'équipement le plus critique et le plus complexe de toute la production SMT. Mounter est un équipement de montage de puces utilisé dans la production SMT. La machine de placement consiste à placer avec précision la machine de placement dans la position correspondante, puis à la coller avec de la colle rouge pré-enduite et de la pâte à souder, puis à fixer la machine de placement sur le PCB à travers un four de refusion.

Le fonctionnement sûr de la machine de placement doit suivre les règles et procédures de sécurité de base suivantes :

1. L'alimentation doit être coupée lors de la vérification de la machine, du remplacement de pièces ou de la réparation et du réglage interne (l'entretien de la machine doit être effectué avec le bouton d'urgence enfoncé ou l'alimentation coupée.

2. Lors de la « lecture des coordonnées » et du réglage de la machine, assurez-vous que le YPU (unité de programmation) est dans votre main afin de pouvoir arrêter la machine à tout moment.

3. Assurez-vous que l'équipement de sécurité « verrouillage » reste efficace pour s'arrêter à tout moment et que l'inspection de sécurité de la machine ne peut pas être ignorée ou raccourcie, sinon il est facile de provoquer des accidents de sécurité personnelle ou de la machine.

4. Pendant la production, un seul opérateur est autorisé à faire fonctionner une machine.

5. Pendant le fonctionnement, assurez-vous que toutes les parties du corps, telles que les mains et la tête, sont hors de portée de la machine.

6. La machine doit être correctement mise à la terre (véritablement mise à la terre, non connectée au fil neutre).

7. N'utilisez pas la machine dans un environnement gazeux ou extrêmement sale.

Heure de publication : 17 décembre 2022